Descubra por qué ciertas maderas dominan la fabricación mundial de palillos mientras otras no superan los controles de calidad: los secretos materiales celosamente guardados por la industria revelados.

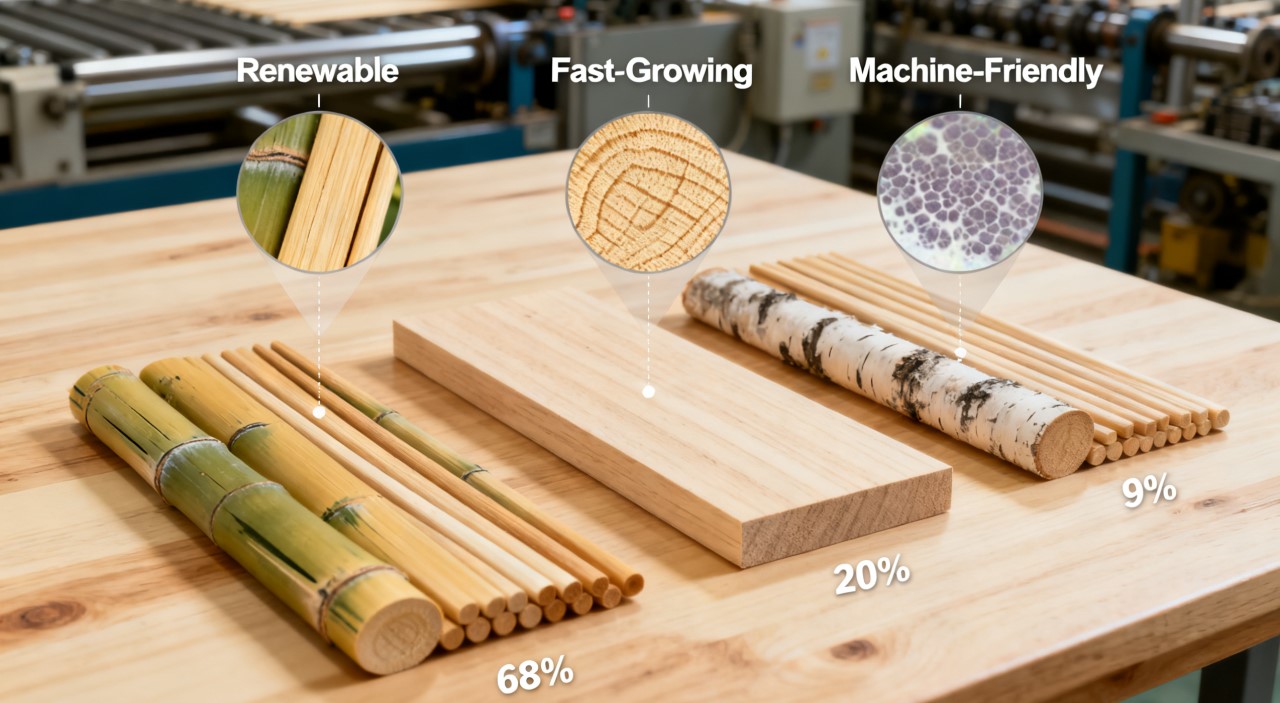

El bambú lidera con un 68% de la cuota de mercado global debido a sus propiedades renovables, seguido por maderas duras de crecimiento rápido como el abedul (20%) y el álamo (7%), cada una seleccionada por su estructura de vetas óptima y características de procesamiento mecánico.

Estos materiales, estándar en la industria, atienden a distintos niveles de precio y preferencias regionales en todo el mundo.

¿Cómo se Comparan el Pino o el Álamo con el Bambú para Palillos Desechables?

Los palillos de pino se deforman inesperadamente durante las comidas, mientras que el bambú mantiene su forma perfectamente; esta es la ciencia detrás de sus diferencias estructurales.

Las fibras longitudinales del bambú resisten la flexión (0.8 mm de deformación bajo carga frente a los 3.2 mm del pino), mientras que el álamo ofrece una estabilidad aceptable de 1.5 mm con un costo un 22% menor, lo que explica los patrones de uso regionales.

Comparación de Propiedades Mecánicas (Palillos Estándar de 23 cm)

| Material | Resistencia a la Flexión | Variación de Peso | Tasa de Deformación por Humedad | Riesgo de Astillas |

|---|---|---|---|---|

| Bambú | 0.8 mm @ 500 g | ±0.3 g/par | <0.5% curvatura | Bajo (Puntuación fibra 9/10) |

| Álamo | 1.5 mm @ 500 g | ±0.8 g/par | 1.2% curvatura | Moderado (6/10) |

| Pino | 3.2 mm @ 500 g | ±1.2 g/par | 3.8% curvatura | Alto (4/10) |

| Abedul | 1.1 mm @ 500 g | ±0.5 g/par | 0.9% curvatura | Bajo (8/10) |

- La estructura hueca del bambú proporciona resistencia natural a la deformación.

- El álamo requiere un control estricto de humedad (HR 45-55% durante la producción).

- El pino necesita un recubrimiento de cera de parafina (añade $0.002/par de costo).

- Los fabricantes japoneses prefieren el abedul por su veta recta.

- Los productores coreanos usan mezclas con 15% de álamo para ahorrar costos.

Nota de Fabricación: El álamo se mecaniza un 12% más rápido que el bambú, pero requiere cambios de herramienta más frecuentes (cada 50k pares vs. 80k del bambú).

¿Existen Problemas de Astillado con Madera de Baja Calidad en la Producción en Masa?

Los palillos defectuosos causan miles de lesiones bucales anualmente; conozca cómo los principales productores eliminan las astillas mediante ingeniería de precisión.

Los fabricantes de Grado A implementan un acabado en 8 etapas que incluye lijado con recubrimiento de diamante (granos 180→400→800) y limpieza ultrasónica, reduciendo los incidentes por astillas a <0.003% frente al 0.17% en productos no certificados.

Protocolo de Calidad para la Prevención de Astillas

| Etapa | Proceso | Equipo | Tolerancia |

|---|---|---|---|

| 1. Materia Prima | Eliminación de nudos | Detección por rayos X | 0 defectos/cm² |

| 2. Premecanizado | Ablandamiento al vapor | Cámaras a 105°C | Humedad 8-12% |

| 3. Conformado | Fresado CNC | Fresas de carburo | ±0.05 mm |

| 4. Lijado Primario | Cinta grano 180 | Extracción de polvo | Ra 3.2 µm |

| 5. Lijado Fino | Orbital grano 400 | Amortiguación de vibraciones | Ra 1.6 µm |

| 6. Pulido | Cepillo grano 800 | Cabezales rotativos | Ra 0.8 µm |

| 7. Limpieza | Baño ultrasónico | 40 kHz / 3 min | Partículas Cero |

| 8. Inspección | Imágenes magnificadas | Detección de defectos por IA | Muestreo 100% |

- El secado por microondas evita el agrietamiento superficial.

- Impregnación con aceite mineral de grado alimentario.

- Eliminación electrostática de fibras residuales.

- El estándar japonés JAS requiere 0 astillas en pruebas de flexión de 50k unidades.

- El cumplimiento de la FDA exige un radio de borde <50 µm.

Factor de Costo: El acabado premium añade $0.015/par pero reduce las devoluciones en un 92%.

¿Cómo Varía la Demanda de Palillos de Madera Sin Tratar vs. Blanqueados por Región?

Las preferencias culturales crean divisiones dramáticas en el mercado: los consumidores japoneses pagan un 230% más por acabados naturales en comparación con las preferencias occidentales por palillos blanqueados.

Los palillos naturales sin tratar dominan el 78% de los mercados de Asia Oriental debido a la estética tradicional, mientras que las versiones blanqueadas con peróxido de hidrógeno representan el 62% de las compras del sector alimentario de Norteamérica por la higiene percibida.

Análisis de Preferencias de Acabado por Región

| Mercado | Natural (%) | Blanqueado (%) | Factores Clave | Precio Premium |

|---|---|---|---|---|

| Japón | 89 | 11 | Cultura Washoku | +230% |

| China | 76 | 24 Preocupaciones de salud | +40% | |

| Corea | 68 | 32 | Tradiciones de barbacoa | +75% |

| EE. UU. | 23 | 77 | Cumplimiento FDA | -15% |

| UE | 34 | 66 | Tendencias de ecoetiquetas | +8% |

- Sin tratar: Solo esterilización al vapor (120°C/15 psi).

- Semi-blanqueado: Inmersión en H₂O₂ al 0.5% (mantiene la veta).

- Totalmente blanqueado: Proceso en 3 etapas sin cloro.

- Super-blanqueado: Tratamiento con ozono+UV ($0.03+/par).

Tendencias Emergentes:

- La UE prohibirá la madera blanqueada con cloro (2026).

- Corea adopta acabados naturales con cera de abejas.

- Restaurantes Michelin japoneses especifican bordes con corteza.

- Cocinas fantasma en EE. UU. cambian a pares naturales con marca.

Conclusión

El bambú sigue siendo el estándar de oro para los palillos desechables, siendo las preferencias regionales las que dictan las opciones de materiales secundarios y los procesos de acabado. Siempre verifique los métodos de reducción de astillas y las certificaciones de blanqueo al realizar sus compras.